2023/10/23

【企航培訓部訊】近期,我司高級顧問師受邀為愛沛精密模塑(上海)有限公司提供了一期《通用汽車BIQS 2.0理解與實施》高級研修班課程。

關于BIQS 2.0

BIQS(Built-In Quality Supply-based),來源于GM-GMS (通用汽車全球制造體系)五大模塊之一的BIQ(制造質量),經過多年實踐應用,已經發展成為2023年5月的BIQS 2.0,取代之前的BIQS 1.0。

BIQS 2.0架構在夯實質量管理的基礎之上,加入了更多助力精益運營的內容,包括持續改進有效性評估、物流管理、分供方管理、外部工具按需調用等。

BIQS 1.0

1、主要介紹模塊的具體內容,未涉及其目的,導致部分供應商不理解模塊推進目的

2、部分供應商按照教材采取 “照葫蘆畫瓢”方式應付審核

3、核查內容不清晰、難理解,對審核員要求較高,供應商也無從下手

4、30個模塊

5、采用BIQS 5級評價準則:從缺陷不流出工廠(1級)、缺陷不流出車間(2級)、缺陷不流出班組(3級)、缺陷不流出工位或產線(4級)到不制造缺陷(5級);其中BIQS-30不計入評分,但也需滿足法律法規及客戶要求;BIQS 3級是缺省的顧客認證達標等級

BIQS 2.0

2023年5月發布,計劃2024年3月切換

1、先闡述該模塊條款要求,然后說明為什么,然后介紹做什么和怎么做,其次簡介如何實施模塊,最后說明怎么審核、查找哪些證據

2、引導供應商在“知其然并知其所以然”的基礎上追求神似而非形似(達到目的為根本)

3、核查內容清晰明了,審核員和供應商都易于理解

4、16個模塊

5、評價方法:采用成熟度(Maturity)評價方法。每個模塊分三個等級:I級、II級、III級

I級:無流程或有流程但執行較差

II級:有流程有執行,但效果較差

III級:有效果,績效指標良好

BIQS-16不計入評分,但也需滿足法律法規及客戶要求

建立了“星級評定規則”(三星、四星、五星)

6、評審原則:以結果為導向,Look for作為證據驗證;如結果好,但條款符合性(Look for)有瑕疵,可以提出觀察項或改進項

BIQS 2.0模塊描述

BIQS-1 精益校準:

1、工廠建立人員效率指標(如單件工時UPH、人員利用率、增值工作等),設備效率指標(如OEE、單件耗能、機器人利用率、面積利用率等)、質量指標(如FTQ、PPM等)監控,并且至少每月進行統計和分析,趨勢向好,管理層月度評審

BIQS-2 快速反應:

1、工廠所有問題能夠及時顯現出來并按嚴重度等級進行分層級解決,重大問題能夠及時升級傳遞到快反

2、問題解決負責人或團隊能夠有效的開展問題根本原因分析及制定解決對策

3、工廠各級管理層能夠在快反會上對問題解決的狀態進行跟蹤及有效性進行評價

BIQS-3 人員管理:

1、開展標準化的操作工培訓,確保每位員工都接受了相同的培訓并通過了考核

2、員工對所有操作(包括加工、檢驗、點檢等)均需按標準化的作業指導書進行,以確保每一次操作都執行相同的動作

BIQS-4 設備管理:

1、制定計劃性維修計劃并執行使設備運行狀態不斷優化,可通過量化指標進行衡量,例如:OEE、MTTR、MTBF/MCBF、breakdown time

2、通過日常點檢和改善優化,及時發現設備異常,提升設備運行的穩定性和可靠性,保證生產過程和產品質量的穩定性

3、基于防錯裝置清單和防錯作業指導書完成定期的防錯驗證工作,并保留完整有效的驗證記錄,確保防錯功能的有效性

4、結合設備管理進行系統的備品備件物料管理,在確保生產穩定運營的前提下控制庫存量,實現備件的精益管理

BIQS-5 物料管理:

1、廠內生產過程中所涉及到的物料需要有相關管理的流程,物料在現場需要做三定管理

2、物料出現異常時,能夠進行有效的處理(如不合格品的識別、隔離、篩選、返工和追溯管理)

BIQS-6 班組管理:

1、班組能對交付進行管理,通過每班內定期的產量和質量跟蹤,反映產線生產狀態

2、當生產線遇到異常時,能夠迅速有效的響應,并制定解決對策,及時恢復生產

BIQS-7 分層審核:

1、各層級管理人員定期開展分層審核,確認過程控制的符合性

2、分層審核除了發現符合性問題,還應發現改進機會(如潛在風險或CIP等)

BIQS-8 變化點管理:

1、工廠對所有的變化點(人機料法環測)進行了充分的風險評估,按優先級進行排序

2、工廠所有的變化點必須得到跟蹤驗證,必要時可以啟動PTR(生產試運行程序)進行跟蹤與驗證

BIQS-9 FMEA應用:

1、內外部發生質量問題時,運用PFMEA分析問題,問題解決后更新PFMEA,通過PFMEA將經驗總結傳遞到其他產品或項目中

2、定期開展主動降低PFMEA高風險項的持續改進活動(特別對嚴重度10分項或Risk Level1項)。定期組織綜合小組評審產品的PFMEA/CP/WI信息一致性,并進行現場產品逆向PFMEA活動

3、保證產品DFMEA/PFMEA/CP/WI之間關聯信息的傳遞,保證在現場真正實現產品設計要求

BIQS-10 持續改進:

1、承接企業中長期經營目標,建立組織實現PDCA良性循環的持續改進體系;包括持續改進課題策劃、年度(月度)的行動計劃及定期評估目標達成情況,從而獲得長久Q(質量)、C(成本)、D(交貨周期)競爭優勢。持續改進的目標包括但不限于:

提升品質和客戶滿意度

降低成本,用更小的資源投入(人、設備、物料、信息等)實現制造產品,讓企業更多,更快速地實現盈利

實現企業的可持續性發展

2、根據要達到的理想狀態,不斷識別瓶頸,并成立跨職能小組去解決問題,以實現改進的目標

3、建立不同層級的改善平臺和團隊的活動(如CIP會議的實施等),內部增強員工的改善主觀能動性,并逐步形成持續改善的文化

BIQS-11 持續改進有效性體現:

1、基于持續改進工作,工廠在產線少人化、柔性化、高性價比的防錯應用方面取得一定成績,并能提供相關案例

2、內部對持續改進案例進行宣傳,工廠各級管理層對持續改進有效性進行定期評審

BIQS-12 過程能力提升:

1、對重要和關鍵設備投入或大修后進行設備能力指數(Cmk)的評定

2、對客戶和內部定義的關鍵點以及內部識別的高風險/有重大影響的過程控制點(如KPC、PQC)需進行過程能力分析

3、當發現過程能力不足時,需及時識別原因并進行改進,以提升制造過程能力

BIQS-13 物流管理:

指通過計劃、實施和控制物流活動,以最佳方式管理物流過程,以實現最大效益的過程。物流管理包括物流規劃、物流組織、物流實施、物流控制和物流評價等方面,旨在確保產品和服務以最優化的方式在工廠內部或供應商到客戶的過程中,達到高效、經濟、快速、安全、準確的物流運作。

1、工廠設備及倉儲布局合理,物流路徑最優

2、物料(包括來料、在制品、成品)庫存進行了有效的評估和精益管理

3、來料、在制品、成品庫存數量設置合理

4、使用有效的信息系統進行管理

BIQS-14 分供方管理:

1. 供應商對來料按相關規定進行檢查

2.供應商對分供方進行APQP、日常績效監控及年度審核管理

3. 供應商對關鍵分供方進行能力提升

BIQS-15 外部工具調用:

1、當供應商在推進快速反應和持續改進過程中,如發現BIQS 2.0現有模塊不足以達成目標時,可從外部調用合適的工具

BIQS-16 EHS:

1、識別EHS風險,建立EHS管理規范、應用并確保被遵守,如PPE要求等

2、對所有的EHS風險和事故應作好徹底的整改,并傳遞到相關的全體成員

3、確保對EHS事故糾正和預防措施的實施

4、持續開展有效的EHS培訓/教育

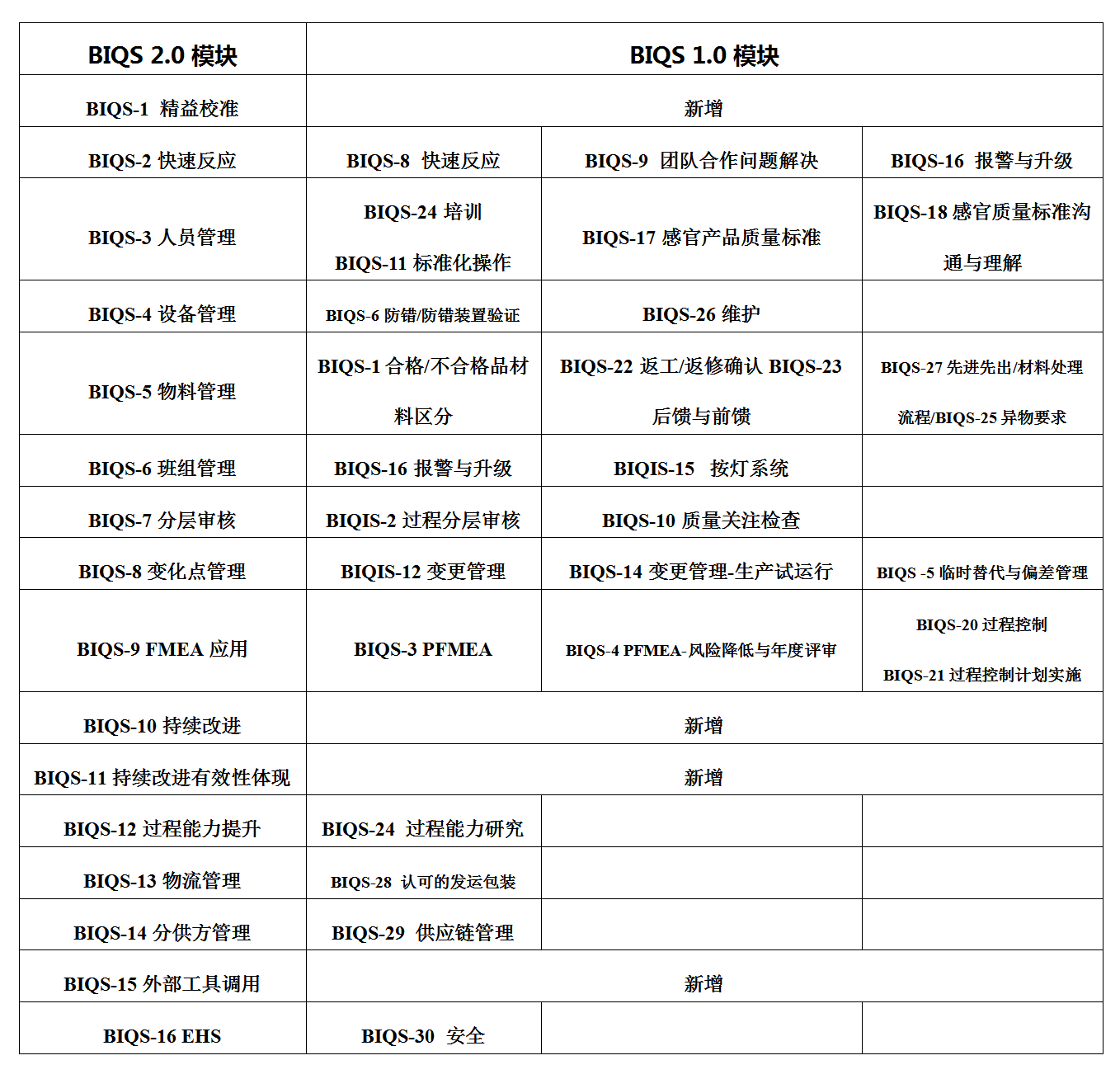

BIQS 1.0與BIQS 2.0模塊之間的關系列表