2022/09/25

2022年9月,企航顧問為上海儒競智控技術有限公司提供的《DFMEA設計失效模式及影響分析》高級研修班圓滿結束。

【學員合影】

上海儒競智控技術有限公司是專業的變頻節能與智能控制應用方案提供商,專注于電力電子及電機控制領域綜合產品的研發、生產與銷售,主要產品包括供熱通風空調及冷凍設備(HVAC/R)領域的變頻驅動器及系統控制器、新能源汽車熱管理系統領域的變頻驅動器及控制器、工業伺服驅動及控制系統領域的伺服驅動器及伺服電機。

【培訓現場】

【培訓現場】

【培訓現場】

什么是DFMEA?

DFMEA(Design Failure Mode and Effects Analysis,設計失效模式及影響分析),是指設計階段的潛在失效模式及后果分析,是從設計階段把握產品質量預防的一種手段,是如何在設計研發階段保證產品在正式生產過程中交付客戶過程中如何滿足產品質量的一種控制工具。

因為同類型產品的相似性的特點,所以的DFMEA階段經常會借鑒以前量產過或正在生產中的產品相關設計上的優缺點評估后再針對新產品進行的改進與改善。

【點擊閱讀“企航顧問FMEA服務介紹”】

DFMEA的基本原則

DFMEA是在最初生產階段之前,確定潛在的或已知的故障模式,并提供進一步糾正措施的一種規范化分析方法;通常是通過部件、子系統/部件、系統/組件等一系列步驟來完成的。最初生產階段是明確為用戶生產產品或提供服務的階段,該階段的定義非常重要,在該階段開始之前對設計的修改和更正都不會引起嚴重的后果,而之后對設計的任何變更都可能造成產品成本的大幅提高。

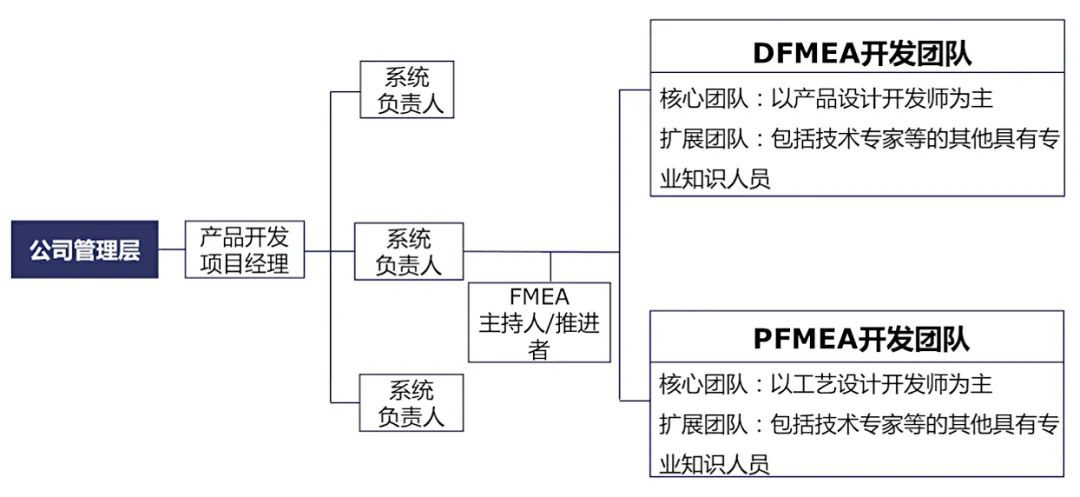

DFMEA應當由一個以設計責任工程師為組長的跨職能小組來進行,這個小組的成員不僅應當包括可能對設計產生影響的各個部門的代表,還要包括外部顧客或內部顧客在內。

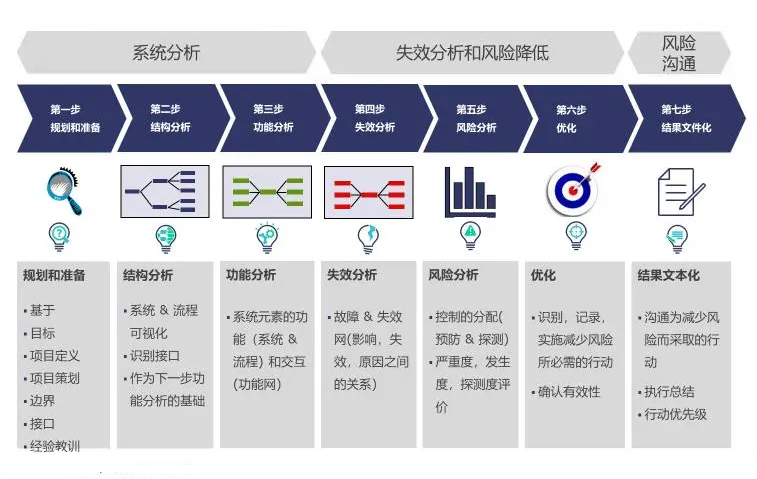

DFMEA的過程包括規劃和準備、結構分析、功能分析、失效分析、風險分析、優化和結果文件化七個步驟。

DFMEA 關注產品設計,并分為子系統或零件的DFMEA,重點分析與設計相關的缺陷,目的是為了改進設計,確保產品在生命周期內安全可靠。

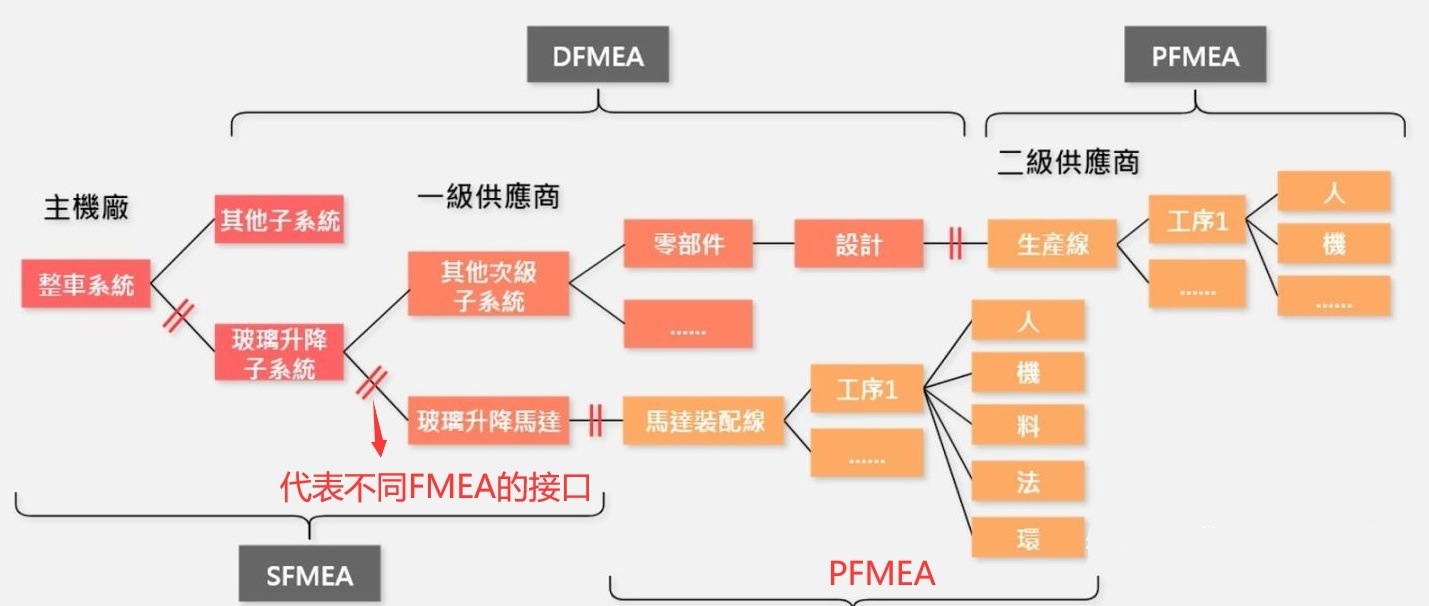

DFMEA與PFEMA的關系

DFMEA

DFMEA包含子系統和零部件,其分析范圍是子系統或零部件本身以及零部件之間的接口,DFMEA通常假定產品可以根據要求制造出來。

以車窗升降系統為例,在子系統級別,DFMEA其分析范圍是“車窗升降系統的子系統的設計”以及“子系統中各個零件部件的接口”,目的是確保車窗升降系統安全可靠地實現其預期功能,并確保汽車系統的整體風險較低。

而升降電機為例,在零部件級別,DFMEA其分析的范圍就是是“升降電機本身的設計”。

PFMEA

PFMEA 關注制造或裝配(組裝)過程,強調制造過程如何得到改進以最少的停機時間、最少的報廢以及最少的返工來確保產品能夠滿足設計要求。

PFMEA的范圍應該包含所有制造和裝配操作、運輸、來料、運料、存儲、運行、維護以及標簽等。

PFMEA通常假設設計是健全的。

以制造升降電機為例,在這個例子中,PFMEA的范圍是“升級電機制造及裝配操作”,目的是確保組裝操作以安全可靠的方式實現,并確保制造和裝配的風險最低。

DFMEA(設計)分析對象是子系統或者零件;

PFMEA(流程)分析對象是過程或者裝配(組裝)。

DFMEA以及 PFMEA,分析應該自上而下,DFMEA是 PFMEA的輸入。

FMEA的責任分配取決于設計(Design)或過程(Process)的責任在哪一方,則對應的 FMEA就由誰來做,例如:設計責任在本公司,但過程責任在供應商,那么DFMEA應當由本公司來做,PFMEA則由供應商來做。

DFMEA與PFMEA的差異點:

1、對象不同:DFMEA關注的是產品設計和開發過程,PFMEA關注過程設計和開發過程。

2、團隊不同:DFMEA的建立和更新一般以設計部門牽頭成立的多功能小組執行,PFMEA一般以制造工程部門牽頭成立的跨功能小組執行。

DFMEA與PFMEA的共性:

都是用于風險預防的工具,思路都是一樣的,一般按“風險識別—風險分析—風險評估—風險應對”這四個步驟來預防和控制風險。

DFMEA與PFMEA的關聯:

1、DFMEA識別的特殊特性或潛在特殊特性會向PFMEA傳遞,一般要求DFEMA識別的特殊特性至少在PFMEA中的一點進行控制;但PFMEA的特殊特性并不絕限于DFMEA識別出來的特性,例如工程部門根據對過程的分析,額外增加特殊特性或安全操作特性等。

2、在制定和更新兩種FMEA的過程中,團隊并不是隔絕的,而是經常要進行信息交流。在PFMEA分析過程中發現的設計缺陷在DFMEA中進行控制更有利于產品從根源上解決缺陷;而DFMEA在分析過程中,也要通過設計防錯等手段降低制造過程發生缺陷的可能。

DFMEA學員版教材

請點擊閱讀“上海儒競智控技術有限公司《DFEMA設計失效模式及影響分析》高級研修班圓滿結束”

關于企航顧問