2022/05/08

汽車工業(yè)五大核心工具——APQP、FMEA、MSA、SPC、PPAP,一直是制造企業(yè)極力推崇的質量管理工具,但是很多企業(yè)并沒有真正地搞懂這些工具以及這些工具之間的關系,往往是知其然不知其所以然,導致核心工具的運用做樣子的多,有效運用的少。

五大核心工具是質量預防的利器,隨著質量管理方式從以檢驗為主發(fā)展到以預防為主,五大核心工具在質量管理中的應用也越來越廣泛,早已不僅限于汽車行業(yè),各行各業(yè)的知名廠家都在全面或部分的應用。

一、什么是“五大核心工具”?

汽車工業(yè)五大核心工具是指在新產品/項目的設計開發(fā)過程中,客戶和供應商以先期產品質量策劃(APQP)為主線,輔以潛在失效模式及后果分析(FMEA)、統(tǒng)計過程控制(SPC)、測量系統(tǒng)分析(MSA)的使用,最終獲得客戶對新產品/項目的認可(PPAP),確保客戶和供應商在量產過程中實現對產品缺陷的預防、減少生產中的變異、縮短生產周期等。

自AIAG于1990年發(fā)布第一個核心工具MSA以來,五大核心工具已歷經多次改版修訂,最新的改版成果FMEA第五版(AIAG-VDA FMEA)已于2019年6月正式發(fā)布。

二、五大核心工具簡述

1、APQP

APQP(Advanced Product Quality Planning)即先期產品質量策劃,是一種結構化的方法,用來確定和制定確保某產品使顧客滿意所需的步驟。APQP是對開發(fā)某一滿足顧客要求的產品或服務提供支持的產品質量策劃過程;APQP對開發(fā)過程具有指導意義,并且是組織與其客戶之間共享結果的標準方式;APQP涵蓋的項目包括設計穩(wěn)健性,設計試驗和規(guī)范符合性,生產過程設計,質量檢驗標準,過程能力,生產能力,產品包裝,產品試驗和操作員培訓計劃。

APQP的目的:

1、引導資源,使顧客滿意;

2、促進對所需更改的早期識別;

3、避免晚期更改;

4、以最低的成本及時提供優(yōu)質產品。

2、FMEA

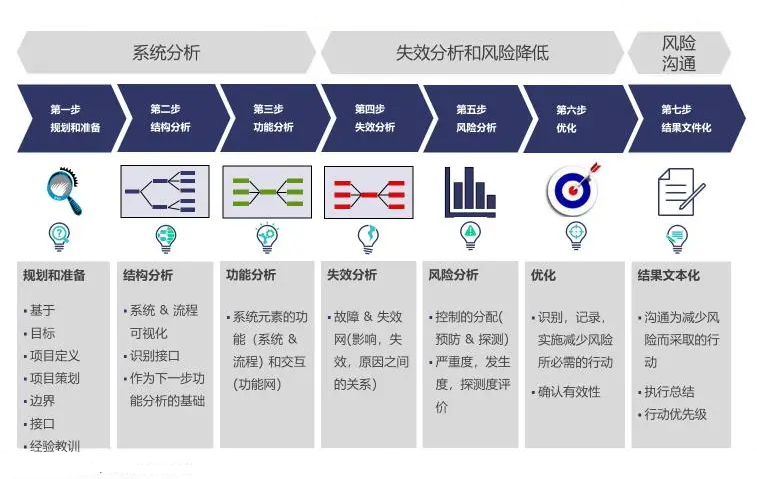

失效模式及后果分析(Failure Mode and Effects Analysis),是“事前的預防措施”,是以小組為導向的、系統(tǒng)的、定性的分析方法;FMEA旨在成為“事前”行為,而不是“事后”行為,為了達到最大的價值,FMEA必須在產品或過程的實現之前,失效模式潛在存在的狀況下進行,采用七步法完成FMEA分析。

FMEA能夠消除或減少潛在失效發(fā)生的機會,是汽車業(yè)界認可的最能減少“召回”事件的質量預防工具。

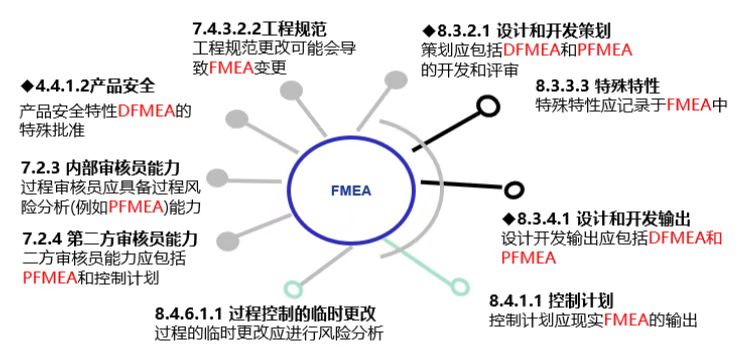

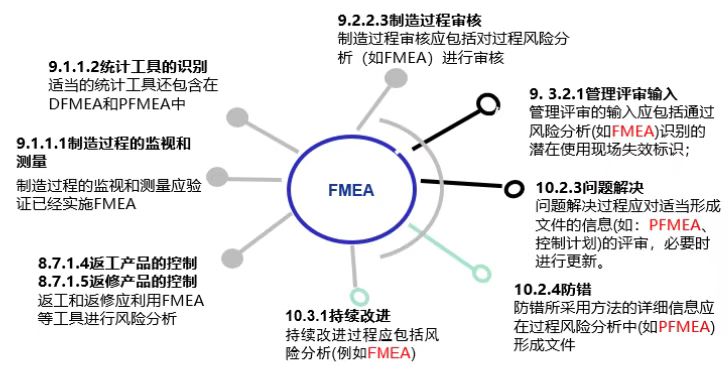

IATF16949標準對FMEA的要求(17個地方)——

FMEA的目的:

1、掌握和理解失效模式和后果分析(FMEA)概念、信息流、七步法;

2、通過方塊圖/界限圖,正確界定FMEA的范圍;

3、應用結構圖,分析零件與零件之間在物體、能量、信息、物質形態(tài)方面的交互作用;

4、通過界面、接口建立P圖,分析產品的功能和失效,揭露導致產品不可靠的原因;

5、通過過程流程圖,建立產品特性和過程參數的對應關系;

6、具備制作和運用FMEA及相關的工具,提高產品和過程的可靠性;

7、掌握FMEA和其它文件之間的相互關聯。

3、MSA

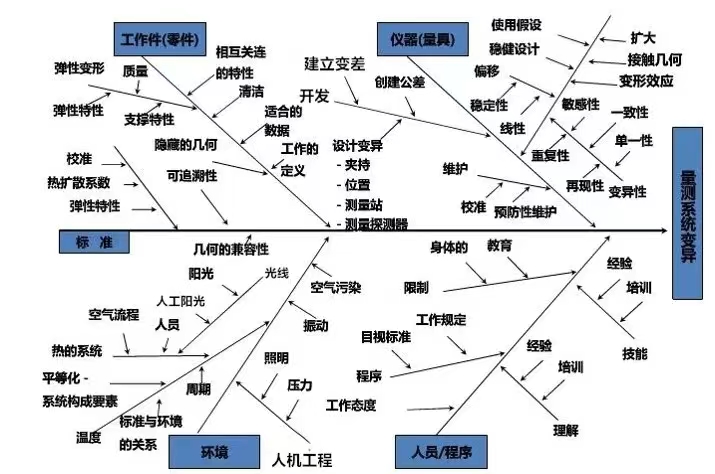

MSA(Measurement System Analysis)即測量系統(tǒng)分析,它使用數理統(tǒng)計和圖表的方法對測量系統(tǒng)的誤差進行分析,以評估測量系統(tǒng)對于被測量的參數來說是否合適,并確定測量系統(tǒng)誤差的主要成份。

MSA的目的:

1、定義測量系統(tǒng)、理解測量系統(tǒng)變差及其來源;

2、確定測量系統(tǒng)分析的范圍、資源、人員需求,制訂分析計劃;

3、具備基本的運算能力,以評價測量系統(tǒng)存在的偏倚、穩(wěn)定性、線性、重復性、再現性、準確度和精確度;

4、通過測量系統(tǒng)分析,提高選用、維護和改進測量系統(tǒng)有效性的能力。

4、SPC

SPC(Statistical Process Control)即統(tǒng)計過程控制,主要是指應用統(tǒng)計分析技術對生產過程進行適時監(jiān)控,科學區(qū)分出生產過程中產品質量的隨機波動與異常波動,從而對生產過程的異常趨勢提出預警,以便生產管理人員及時采取措施,消除異常,恢復過程的穩(wěn)定從而達到提高和控制質量的目的。

SPC的目的:

1、理解并能識別過程的正常波動和異常波動;

2、了解、計算并研究過程能力指數,長期能力與短期能力;

3、能初步識別過程能力不足是技術問題或是管理問題;

4、系統(tǒng)地掌握計量值和計數值過程統(tǒng)計控制的原理和應用。

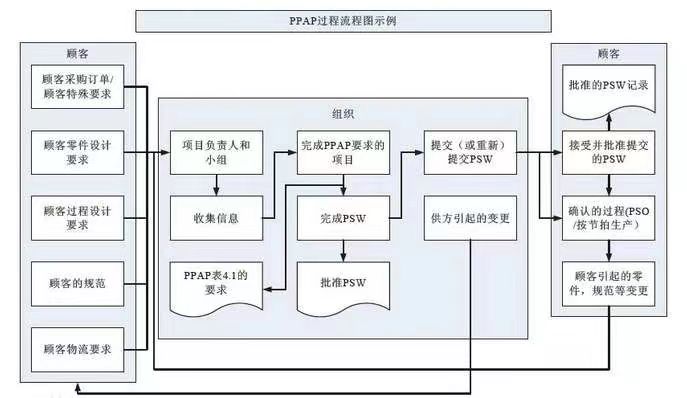

5、PPAP

PPAP(Production part approval process) 即生產件批準程序,是一種實用技術,其目的是在第一批產品發(fā)運前,通過產品核準承認的手續(xù),驗證由生產工裝和過程制造出來的產品符合技術要求

PPAP的目的:

1、確定供方是否已經正確理解了顧客工程設計記錄和規(guī)范的所有要求;

2、并且在執(zhí)行所要求的生產節(jié)拍條件下的實際生產過程中,具有持續(xù)滿足這些要求的潛能。

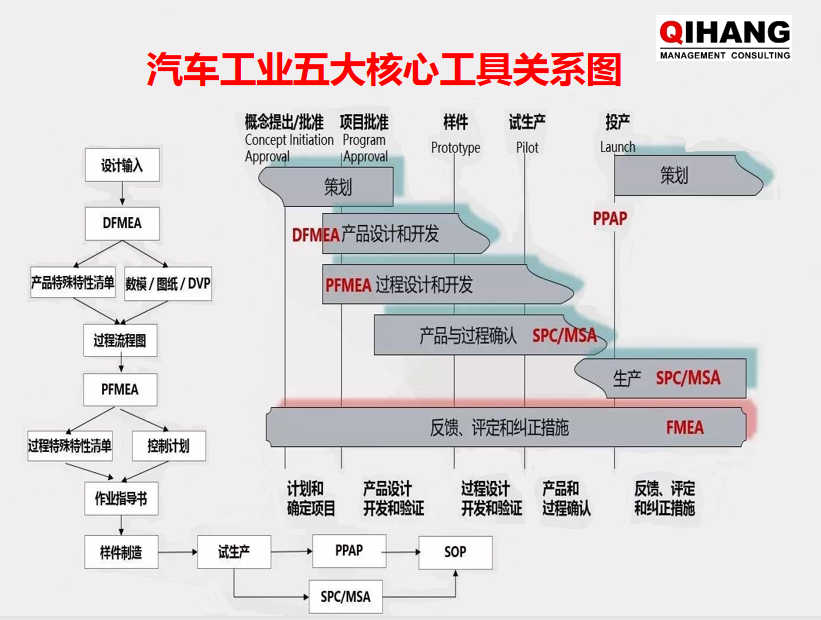

三、五大核心工具之間的關系

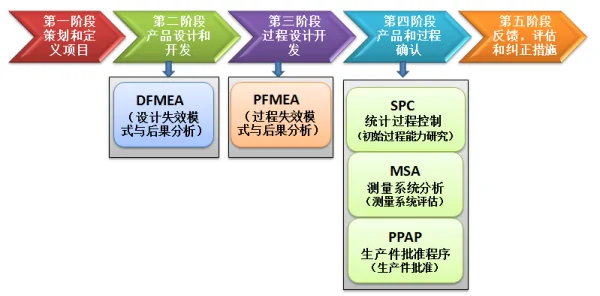

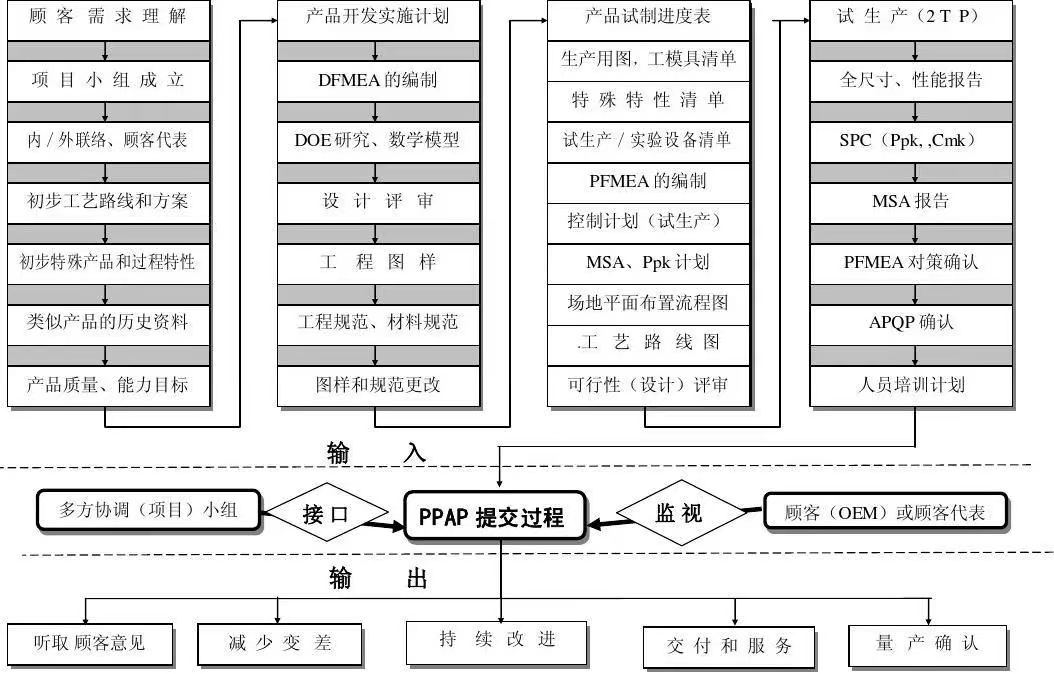

1、APQP,是組織將顧客的需求從概念變成實物產品的結構化過程。所謂結構化就是將其運作過程分成若干階段,然后在每個階段都定義出要做的事情以及控制的方法。APQP就像我們人體的骨架,支撐和串聯起所有核心工具的運作。其它的核心工具在這個結構性方法的支撐下,在不同階段,起著不同的作用;

2、在進行產品設計前先要進行DFMEA分析,確保提前識別產品設計的風險以及產品設計控制的風險,并基于對風險的分析和評價,決定設計及設計控制的措施。

3、在工藝過程開發(fā)之前要先進行PFMEA分析,識別過程的風險,并基于風險分析及評價的結果決定過程控制措施。同時,FMEA的開發(fā)也為后續(xù)的SPC和MSA提供了重要的輸入。

4、SPC和MSA的實施是需要有一定數量的產品樣本的,所以,在APQP中要等到產品及過程確認階段才能實施(可能不止一次),比如試生產階段。

5、PPAP是一個過程(Production Part Approved Process),目的是要向顧客證明“我們應具備批量、穩(wěn)定的生產合格產品的能力了”。PPAP是對整個新產品開發(fā)成果的一個大驗收,是系統(tǒng)的對產品和過程開發(fā)驗證和確認的過程。

小結:整個APQP過程串聯起了這些工具的應用,雖然不同的工具的目的和作用各不相同,但它們之間是存在緊密聯系的。我們不但要正確理解每個工具的方法和目的,還必須系統(tǒng)性的應用這些工具和方法,才能真正的發(fā)揮工具應該起到的作用!

五、五大核心工具實施現狀剖析

企航顧問在多年的咨詢和培訓過程中發(fā)現,部分企業(yè)的體系和運作存在“兩張皮”現象。五大核心工具的實施也不例外,存在的普遍問題如下:

1、完全照搬APQP手冊內容進行實施,沒有考慮行業(yè)特性和產品特性

APQP是站在主機廠的立場來闡述,其內容更多是關注主機廠的特點和需求。比如:在APQP的第一階段中有關市場調研的內容,基本上都是主機廠的需求,對很多零件廠商來說,這些內容未必適合,故在實施APQP過程,需要因地制宜地對這些內容進行調整,如果只是一味的依照APQP手冊的內容來實施的話,這就很難避免“兩張皮”現象。這就要求企業(yè)對APQP的內涵和意圖要非常了解,才能結合自身的特點和需求來實施APQP。

2、各個工具之間缺乏邏輯性和關聯性

在現實的工作中,很多企業(yè)實施的是“個人”核心工具,即這些工具是由不同的工程師單獨完成的。出現這樣的問題其主要原因有兩個,第一是沒有將五大核心工具很好地與自身產品和行業(yè)特性整合;第二個原因就是相關人員訓練不足,無法將這五大核心工具很好地串聯在一起,其結果就是五大核心工具各自為政,缺乏整體性和邏輯性,在實際的工作中,也起不到實效。

3、市場營銷、產品設計開發(fā)、現場作業(yè)控制相互脫節(jié)

市場營銷是任何企業(yè)運作的核心,其它的業(yè)務運作單位應該是全力的來配合和支持市場活動。這就要求我們在策劃體系時,需要考慮如何把這些活動能整合在一起。五大核心工具本身就是這樣一個整合的方法論,但是由于部門的分割、人員觀念的差異以及對流程運作缺乏深刻的理解,造成市場、研發(fā)和制造的脫節(jié),在五大核心工具的策劃和運作中,整體性和系統(tǒng)性應該是我們關注的一個焦點。

4、五大核心工具的實施缺乏高層管理的強有力支持

在五大核心工具的最新改版中,AIAG已經關注到這個問題,這也說明問題的普遍性和嚴重性。我們需要思考,如何從體系上來解決這個問題。比如:市場開發(fā)如何來支持公司的戰(zhàn)略目標?產品的設計開發(fā)工作如何與市場開發(fā)更密切的結合?

六、企航顧問的解決方案

1、以最新版的五大手冊為基本框架,用100余個案例來引導學員思考,進而解釋這些核心工具的原理和使用方法,配合適當的練習來強化學員對理論的理解(理論教學內容占30%,案例分析和練習占70%);

2、將企業(yè)推行的Six sigma,Lean中用到的方法、工具與五大核心工具整合,并以實例向學員解釋,如:

a)、如何將VOC、QFD(品質機能展開)、成本分析、可組裝設計(Design for Assembly)等工具與新產品導入(APQP)過程整合;

b)、在FMEA分析中,如何將其輸出的結果用到8D、設計審查\驗證(Design Verification Plan and Report)和控制計劃等作業(yè)中;

c)、在MSA分析中,引入Six sigma中的假設檢驗,讓學員能更深入的理解MSA的輸出結果。

3、根據汽車行業(yè)的實際需求,增加五大核心工具中內容不完整或未涉及的授課內容;

4、全部來自汽車OEM和Tier1的顧問師,數十年汽車制造業(yè)工作、咨詢和培訓功力,集5,000+汽車整車和汽車零部件企業(yè)的服務經驗,能結合客戶的產品與學員深入分析在五大核心工具的使用中的優(yōu)點和有待改善之處。

七、五大核心工具常見問題診斷表

工欲善其事必先利其器,五大核心工具作為質量預防的利器,在實際工作中的應用、改善和優(yōu)化十分重要。然而每個工具特點和應用方式也不同,如何做到更好地應用呢?企航顧問專家結合多年行業(yè)工作實踐經驗與思考,現將五大核心工具常見問題分條總結列出供大家自行診斷,為大家的實際應用改善提供幫助。

一份常見問題診斷表將幫你準確快速發(fā)現問題并著手改善,從而真正發(fā)揮質量預防和降低成本的工具價值,為企業(yè)創(chuàng)造價值。

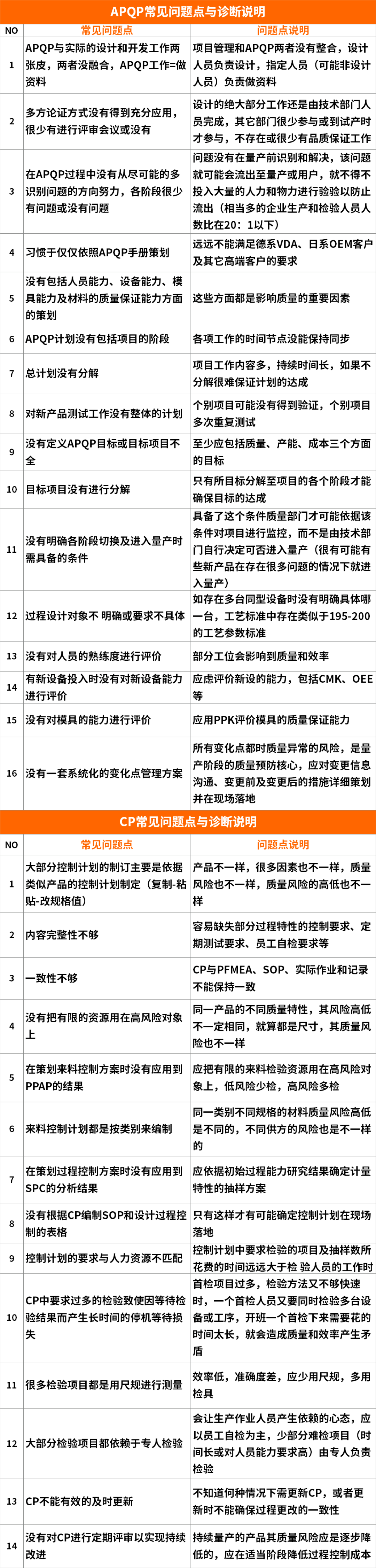

APQP&CP常見問題點與診斷說明

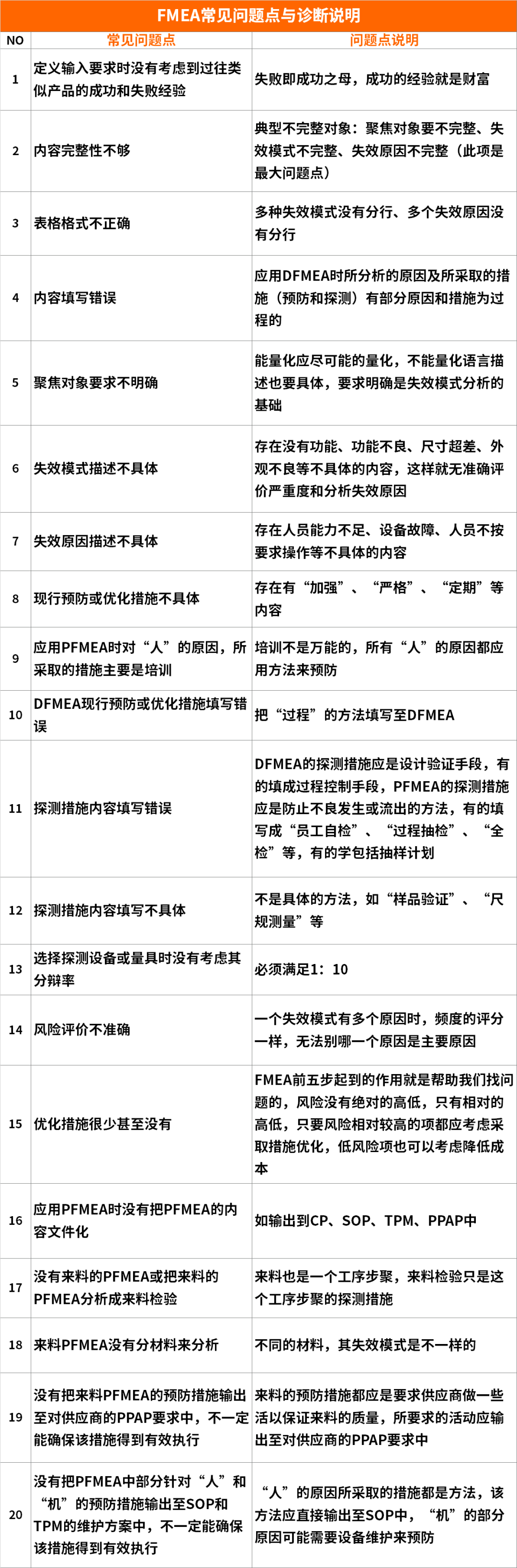

FMEA常見問題點與診斷說明

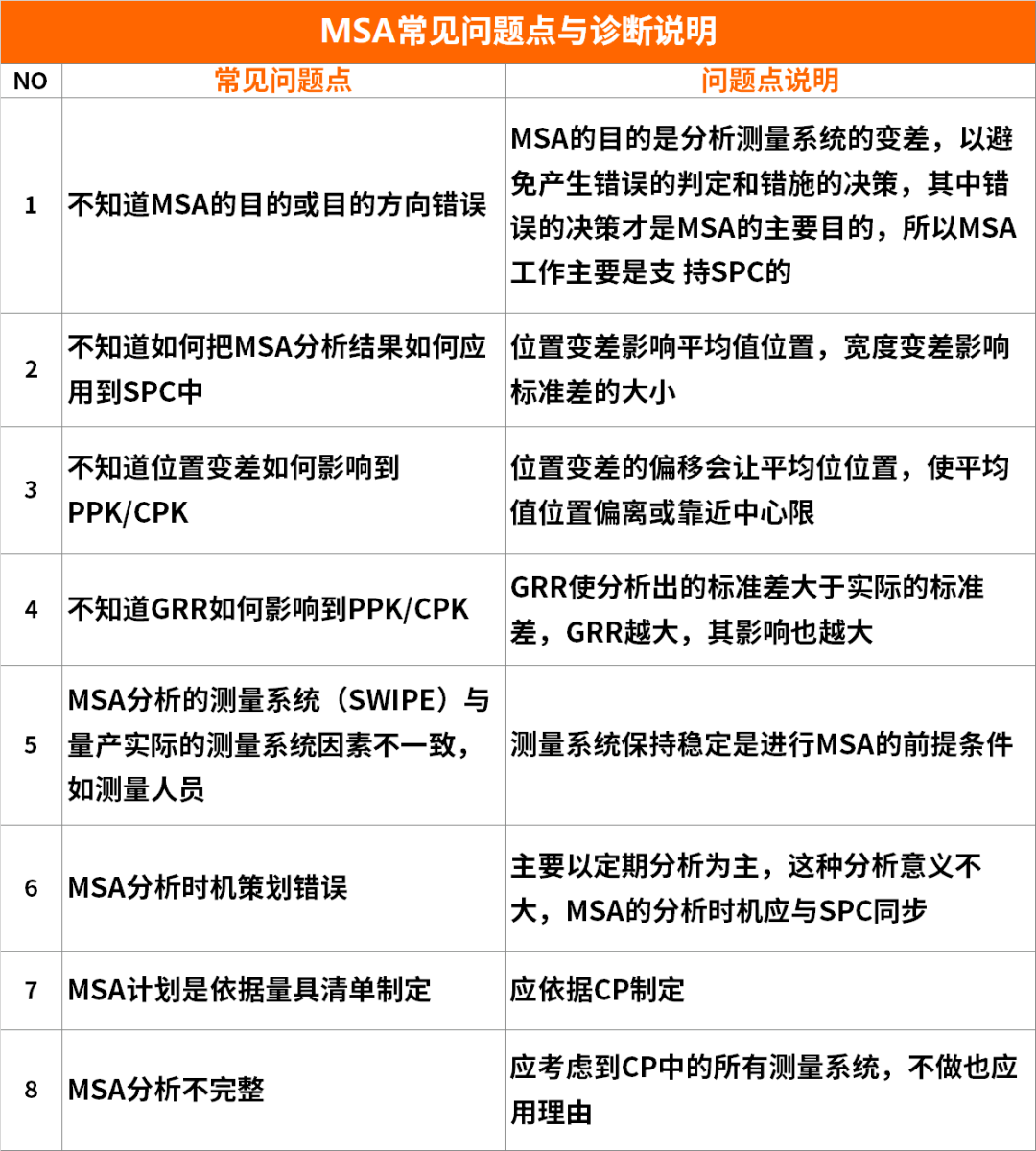

MSA常見問題點與診斷說明

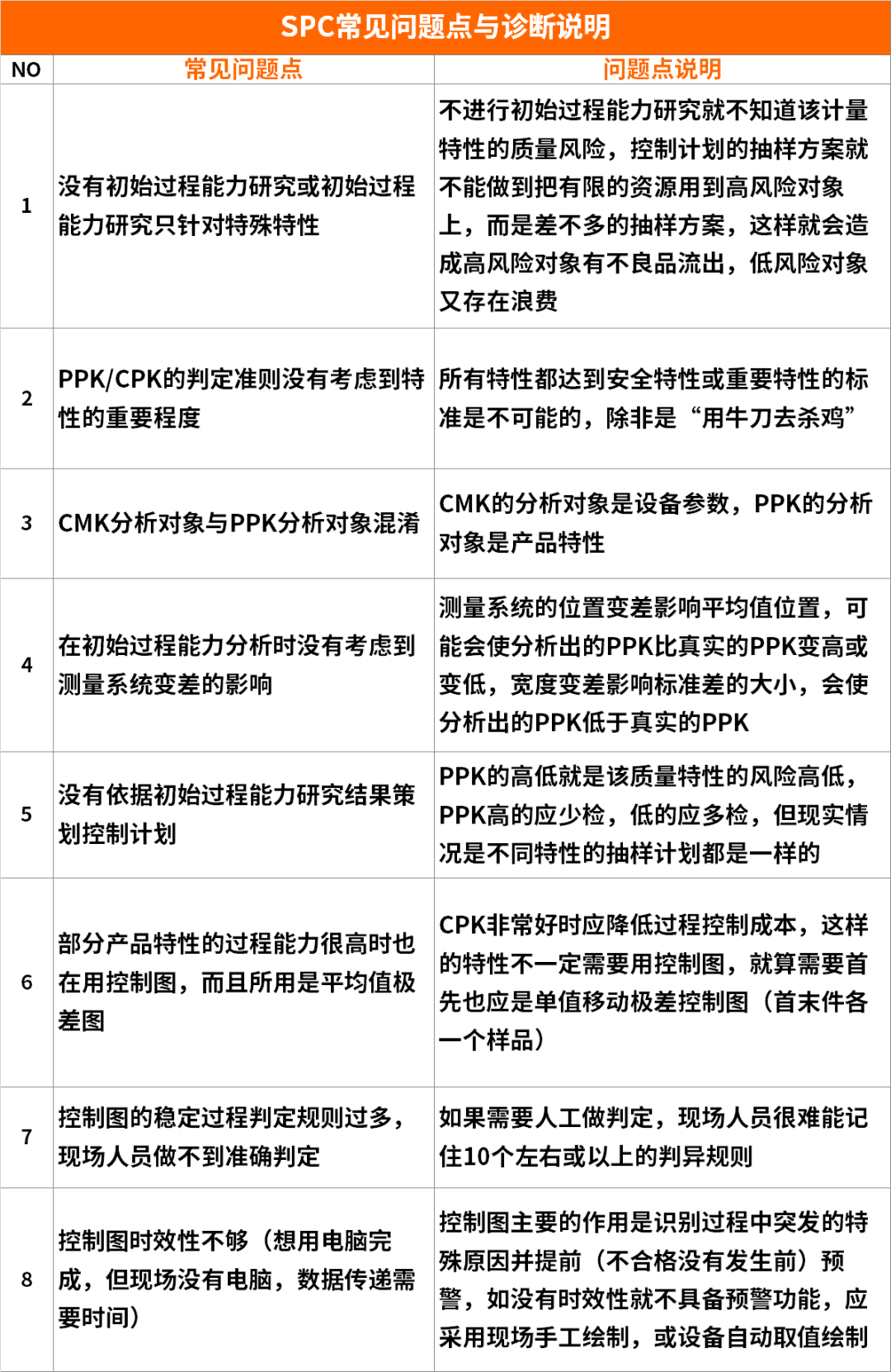

SPC常見問題點與診斷說明

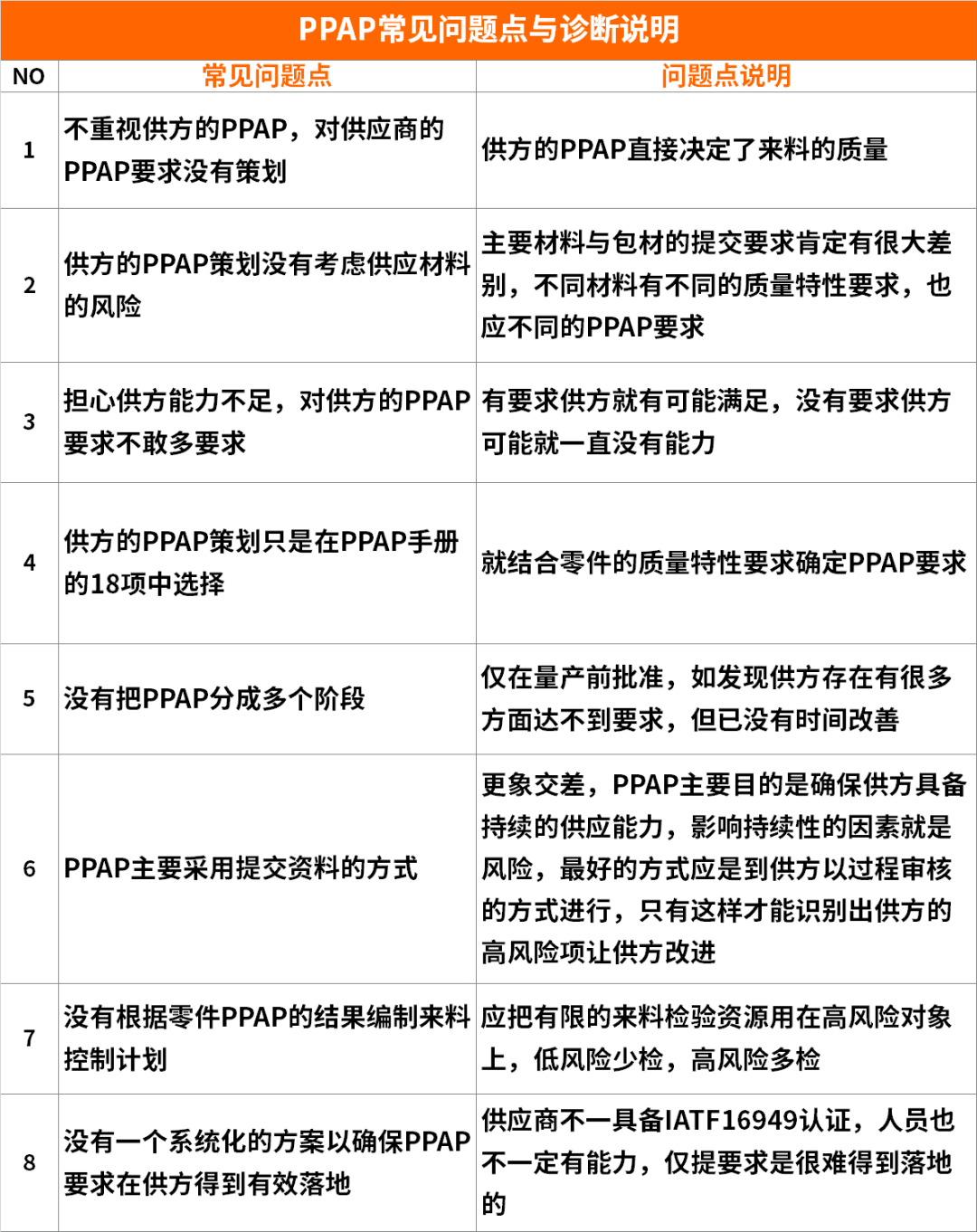

PPAP常見問題點與診斷說明

八、企航顧問五大核心工具案例

1、企航顧問汽車供應鏈服務項目有:

2、企航顧問在汽車供應鏈項目上的優(yōu)勢:

a)、4,500+ 汽車整車及零部件企業(yè)TISAX、ISO26262、ASPICE、VDA6、IATF16949全過程輔導;

b)、10,000+ 培訓企業(yè)客戶(內訓+公開課+游學+研修);

c)、100,000+ 課時AIAG核心工具、VDA-x、CQI-x、BIQS標準及內審員授課經驗;

d)、東風汽車有限公司連續(xù)9年華東地區(qū)唯一指定咨詢合作伙伴;

e)、國家認證認可監(jiān)督管理委員會(CNCA)首批備案之16949、EMS、OHSMS顧問機構;

f)、中國認證認可協會(CCAA)理事單位、上海市認證協會(SCA)理事單位;

g)、全國六西格瑪推行工作委員會(CCPSS)委員單位;

3、企航顧問五大核心工具部分案例現場:

企航顧問已完成25,000+課時的五大核心工具課程和500+家汽車工業(yè)五大核心工具的輔導項目——

……